物料优选与可靠性管理(版权课)

浏览次数: 次

【课程概要】

据统计,产品缺陷中大约有50%以上源自物料质量或使用问题。同时,原材料成本通常也在产品成本中占有很大比重。因此如何在质量和成本之间达到最优的平衡,提高质量、降低成本、保证交付是每一个研发制造性企业都要面临的问题。物料问题往往和研发过程控制、选型与可靠性设计方法、制造使用过程控制、采购与供应商、质量管理等纠缠在一起,涉及研发、采购与供应商、制造、甚至市场销售等公司内部和外部不同部门和人员,再加上相关产品平台建设薄弱,因此,在物料管理上,很多企业深感问题很多,但又无从下手。

本课程从物料选型和认证控制、物料更改管理、物料可靠应用、采购与供应商质量保证、来料检验、物料故障分析、物料优选状态管理等方面系统讲授“物料优选与可靠性管理”的原理和方法,保证物料的合理选择和可靠应用。课程注重实际运用,备有大量实例。可以使学员全面了解物料管理的框架及相关理论、方法、手段,开拓解决物料管理各种难题的思路。是企业追求卓越绩效,在质量、成本、交期方面形成核心竞争力的最有价值的课程之一。

【培训对象】

- 研发、采购、生产、质量、运营管理负责人

- 研发工程师、可靠性工程师、工艺工程师、采购经理、供应商质量工程师、物控经理、器件工程师、标准化工程师。

【培训收益】

理解持续优化公司的物料体系的系统方法,对物料管理形成全面清醒的认识,找到正确的工作方向,具体包括:- 掌握物料优选状态定义及其转换的规则;

- 掌握物料可靠应用的要点;

- 理解新增物料的选型和认证流程的管理要点;

- 掌握定制件质量管理的要点;

- 掌握供应商质量管理的手段;

- 掌握保证项目物料的齐套性和可采购性的方法;

- 掌握降低或消除物料更改带来风险的方法;

- 掌握物料质量信息统计分析的方法;

- 掌握物料故障调查与失效分析的方法。

- 掌握备用资源建设的方法;

- 掌握物料优选清单的建立与维护的方法;

【课程特色】

☆师资保障――汪礼兵老师亲自指导迈瑞、创维集团等数十家成功地建立起“物料优选与可靠性管理体系”,是“物料优选与可靠性管理”方法论的创建者并获得著作权,具有“典型环境中的典型人物”不可多得的、全面丰富的实战经验。☆通俗易懂――本课程以“物料优选清单”为线索,全面调动质量管理的各种方法以提高可靠性、降低成本,目标明确、逻辑清晰。讲师通过案例分析、互动研讨等方式,呈现的“物料优选与可靠性管理”的方法、工具和案例都十分具体,操作性非常强。使得学员容易掌握所学内容。

☆强基固本――本课程是产品平台建设的核心课程,通过持续优化物料体系及其可靠性应用能力,为提高质量、降低成本、保障交期建立了稳定坚实的物料综合保障基础,从而形成核心竞争力,其有效性得到了国内外知名企业成功实践的充分验证。

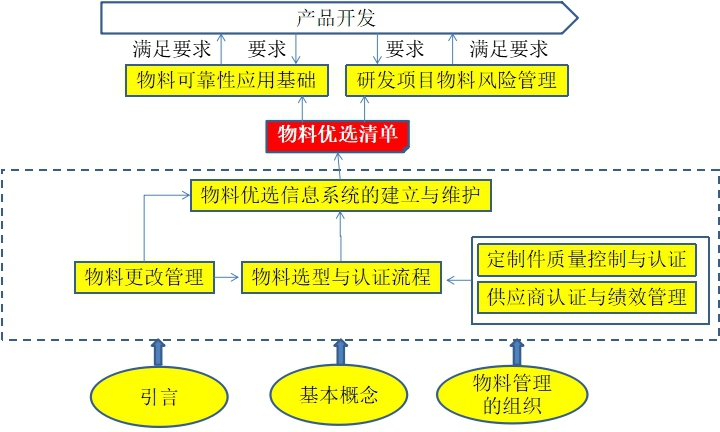

【课程结构图】

【主讲老师】

汪礼兵。详情请点击【讲师介绍】

【课程大纲】

1.引言1.1.企业在物料管理方面面临的困惑

- 为何批量生产时明知物料有问题却还是要带着问题走?

- 为何总是物料问题时常想洪水一样涌来无法应付?

- 物料认证、选用、编码、状态跟踪、问题反馈整个生命周期如何管理?

- 研发为何经常出现选料不当导致后期更改?

- 为何物料导致的故障高居不下,按起葫芦浮起瓢?

- 龙头牵引与基础夯实

- 物料优选清单的神奇的作用

- 物料优选清单的始作俑者

- 物料优选清单在中国的实践

- 案例分享:某公司实施”物料优选与可靠性管理”的效果

- 结合课程结构图讲解课程中各模块之间的关系。

- 研讨:我公司的物料管理处于哪个阶段,面临的主要问题是什么?

2.基本概念

2.1.与物料标识有关的概念基本概念

物料、物料编码、采购代码、架构性物料、标准件、定制件、关键物料、新增物料、借用物料、物料生命周期。

2.2.与物料管控有关的概念

- 物料选型、物料认证、承认书、供应商认证、可替代性、质量成本、总成本。

功能特性、物理特性、可靠性、安全性、测试性、环境适应性、可制造性、标准化。

3.物料可靠应用基础

3.1.固有可靠性与使用可靠性

3.2.使用可靠性的主要内容

3.3.电气安全设计

3.4.降额设计

★案例演练:电阻选型计算

3.5.热设计

★案例演练:壳温计算

3.6.防电过应力(EOS)损伤

3.7.防静电放电(ESD)损伤

3.8.EMC设计

3.9.对湿敏器件(MSD)进行管控

3.10.N防设计

3.11.容差设计

3.12.耐久性设计

3.13.有效期管理

★案例分享:设计指南、选型指南

4.研发项目物料风险管理

4.1.项目物料风险管理流程

4.2.项目物料风险监控

- 设计评审

- 项目例会

- 转阶段BOM评审

- 新增物料风险分析表

- 借用物料风险分析表

★案例分享:物料风险控制计划

5.物料选型与认证流程

5.1.物料选型与认证的意义

★案例讨论:某公司物料选型与认证流程

5.2.物料选型与认证的输入输出

5.3.新增标准件认证流程体系

案例分享:物料辅助选型工具

5.4.物料选型控制要点

- 机会窗控制

- 物料选型通则

- 新增物料申请审核控制

5.5.商务处理与样品的获取

5.6.设计认证

- 设计认证要素详解

- 工艺认证要素详解

★案例分享:物料承认书

6.定制件质量控制与认证

6.1.定制件质量控制不良的表现

★案例讨论:定制件承认流程

6.2.定制件优化设计

★案例分享:定制件DFX

6.3.定制件认证流程体系

6.4.定制件过程控制20条

设计特性记录、DFMEA/PFMEA、材料试验报告、合格实验室文件证明、设计转换分析、工艺流程图、特性矩阵表、生产控制计划、工装夹具、测量系统分析(MSA)研究、全尺寸/功能测量、初始过程研究、初期生产次品遏制、外观批准报告、标准样品控制、顾客特殊要求、提交零件保证书、样件验收、顾客通知与顾客提交。

7.供应商认证与绩效管理

7.1.供应商管理总体框图

7.2.供应商认证流程

案例分享:框架合作协议

7.3.供应商评价标准

★案例分享:供应商评价打分表

- 权重计算—层次分析法(AHP)

7.4.供应商审核的类型

认证审核、监督审核、跟踪审核、体系审核、过程审核、符合性审核、有效性审核

7.5.供应商审核流程

7.6.供应商绩效的监视指标

★案例分享:供应商品质月报

7.7.供应商绩效改进

辅导、纠正措施、奖励与表彰、赔偿或罚款、调整配额、升降级(从战略合作到淘汰)、供应商剔除

★案例分享:剔除不合格供应商标准

7.8.物料备用资源建设

★案例分享:后备资源建设策略

8.物料更改管理

8.1.物料更改的多样性

- 更改物料的来源、更改的兼容性、更改的时间性、更改的全面性

8.3.FRACAS流程

- 双五归零

- 失效分析:两个工具两个会议

★案例分享:高压电容失效分析

★案例演练:继电器失效FRACAS

★案例分享:公司级FRACAS

8.4.物料更改控制流程体系

★案例分享—供应商更改控制要求

8.5.定制件转厂/扩点

8.6.批次管理

9.物料优选信息系统的建立与维护

9.1.PPL主要字段及其意义

★案例分享:优选等级定义

9.2.物料优选等级评定指南及其转换

9.3.PPL各种实现模式的利弊分析

9.4.物料优选信息管理平台

★案例分享:物料优选信息管理平台的组成

- 基本功能与辅助分析功能

★案例分享:定制件标准化

★案例分享:故障率统计—平均值法

★案例分享:故障率统计—MOP/MIS法

★案例分享:不良率统计

9.5.PPL数据梳理的九大问题

9.6.物料优选清单的初始化

9.7.优选等级维护流程

10.物料管理的组织

10.1.PQCDSL与职能分工合作

10.2.全面质量管理与物料管理的关系

- 质量管理委员会

- 质量管理部

- 采购系统

- 物料认证部门

本培训课程可根据客户需要,课时和内容均可调整,如有需要,请联系我们!

学习方式:案例分享、实务分析、互动讨论、项目模拟

报名咨询:0755-26070628, 18038064508,微信:18998939039

本课程可为企业提供内训,欢迎来电咨询!

【回复电邮】 1813019654@qq.com