采购成本降低策略、工具、最佳实践

浏览次数: 次

【课程概要】

中国制造企业正面临着供应链上下游原材料价格上涨、人力成本不断上升,同行内战、利润微薄的多重压力。企业给出指标,本要降,质要保,供应商成本上升价要涨,采购人员应如何主动应对?成本年年降,如何防止采购成本如减肥后反弹?采购省下的都是净利润,激活采购,向采购要利润,不仅可控,而且可行。如果外部市场原因,提出要采购降本10%,采购职能部门有哪些策略与方法,可以借用哪些标杆企业工具与案例?干货,有效,刀刀见血!

没有思路就没有出路,创新成就价值,创意改善成本。本次培训结合行业标杆企业采购成本降低实际案例,在思维、策略、实操给出系统的方法与实战技能,并通过实用谈判技术,让职业化采购人员为企业“采”出竞争力,“购”出利润,采购省下的都是纯利润,让采购职能真正从成本中心转为企业的利润中心。

根据讲师十几年亲身经历的系统化降本项目:成本模型;VEVA价值工程培训和工作坊;目标成本法支持新产品开发;DfX项目支持产品线价值链成本优化;谈判设计优化供应链TCO(总拥有成本);供应商激励及发展项目计划等,整理出一套行之有效并易于落地实操的系统化降本的课件,希望能够为企业系统化成本管控理清思路,找好方向,用对工具,产出效果。

【培训对象】

企业高层带队参加,研发团队、采购团队、供应链管理人员

【培训收益】

(一)团队清楚挑战,明确定位

(二)从思路到出路,采购成本思维创新

(三)掌握成本削、压、控不同操作策略

(四) 掌握采购成本分析

(五)掌握采购成本降低多种工具+最佳实践技法

(六)绘制采购降本地图

(七)向您展示讲师十几年降本经验总结出的经典案例,易于借鉴,导入,落地;通过模板展示如何系统化的收集及分析数据,产生降本方案;工作坊形式、讲师讲解、头脑风暴、模板应用、方案转化指导,该课程是现场讲师多家企业咨询实例总结,具有一定的落地咨询价值。

【课程特色】

- 讲师主导降本项目13年的方法论,工具模板及案例总结,能够帮助学员了解端到端跨部门协同降本的最佳实践和方法;

- 实操环节可以帮助学员更快更好的理解掌握方法工具,为后续应用实施落地打下基础

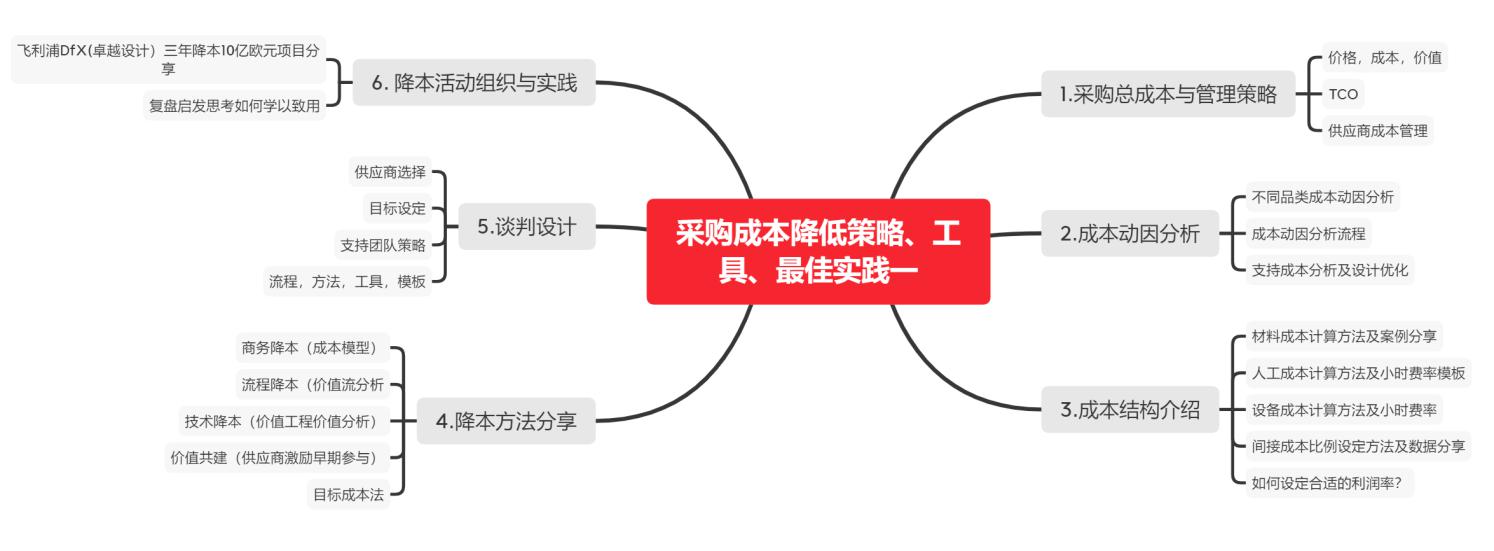

【课程结构图】

【课程大纲】

模块一.采购总成本与管理策略

(一)价格、成本和价值

(二)何谓采购总成本TCO?

(三)总成本TCO构成

(四)生命周期成本(LCC)对TCO的影响

(五)成本管控的不同境界:无、削、压、控

(六)采购物质如何科学分类管理

(七)供应商定位方法

(八)采购成本管控四种不同策略

模块二:成本动因分析

(一)如何定义不同成本,费用的成本动因?

(二)通过成本动因分析驱动降本方案产生及设计优化,工艺改良,质量提高;

(三)案例分享:(注塑件成本动因分享)。

模块三:成本结构介绍

(一)材料成本组成及材料成本节约案例

(二)人工成本计算方法及不同地区人工小时费率计算模板

(三)设备(包括能耗)成本计算方法及如何收集计算不同设备小时费率

(四)间接制造成本及管理销售费用比例行业标准(来自大数据分析)

(五)如何设定不同行业,不同阶段供应商净利润比例?

(六)案例分享:

1.注塑件成本分析材料成本降低案例

2.五金件成本分析材料和工艺成本降本实例

3.包装纸箱成本模型发展实践

4.线性回归分析快速产生潜在降本方案实践

模块四.采购成本控制技法

(一)实战技法一: 商务降本,利润创造

企业实例:成本模型支持谈判议价

(二)实战技法二:流程降本,精益创造

企业实例:价值流分析支持ECRS(去除,整合,重组,简化)

案例解析:500强欧企精益生产,去除浪费降本实例

(三)实战技法三:技术降本,价值创造,

- .VEVA新产品降本10-30%的“利器”,促成客户需求性能,满足功能,成本形成闭环的“良方”

- .VEVA基本知识及应用

- .VEVA工具介绍及案例分享

- .案例分享(飞机航班上餐盒配套餐具VEVA方案)

(四)实战技法四:采购四化,整合再整合,集中再集中—CD20%-30%

企业案例:丰田通用化削减采购成本30%

(五)实战技法五:EPI+ESI,改变机制

.激励供应商提供产品创新,流程优化,信息共享,降低成本倡议;

.内部跨部门团体协同供应商探讨,跟进,实现倡议;

.支持供应商发展(现场精益生产评估,建议,实施)

‘供应商早期参与,并行工程缩短新产品上市时间,缩短交货周期,提高客户满意度

企业实例:亲身经历供应商激励和发展项目分享及协同降本项目模板应用介绍

(六)实战技法六:目标成本法

- .目标成本设定,发展,达成路线图

- .新产品目标成本如何有竞争力,同时得到期望利润?

- .讲师实战经验工具介绍及案例分享

模块五.谈判设计

(一):5W1H

哪些供应商?:通过卡拉杰克模型供应商分析,公司战略路线图确定谈判供应商

谈什么?:和内部利益相关者一起设定谈判范围和内部支持部门

为什么谈?: 确定谈判目标,供应商SWOT 和BANTA分析

时间,地点?:自己掌控的地点,最佳节点谈判时间

如何谈?:方法,工具,杠杆,技巧。

(二)实战技法:如何摸清供应商底价?如何给供应商合适利润空间 ?

(三)实战技法:如何做好“谈”和“判”,达成“双赢”?通过“互动”产生“决策”

模块六:采购降本活动组织与实施

- .飞利浦DfX(Design for eXcellence 卓越设计)三年降本10亿欧元项目分享

- .团队头脑风暴,设定降本目标和实施计划

讲师介绍

项丰老师

- 智杰科技(成本&价值工程)合伙人

- 13年成本模型支持研发设计成本优化,支持采购降本谈判经验,熟悉各品类成本结构

- 多次深入企业主导VEVA工作坊,已帮助企业产生上亿元降本方案

- 原飞利浦高级采购成本顾问,VEVA&成本模型培训师,全球VEVA&成本模型专家认证导师

- 原惠而浦高级目标成本分析师,协助国际价值工程协会专家开展VEVA工作坊

- 《VEVA价值提升-跨部门协同技术降本》国家版权局作品登记

- 10年大型港企项目团队管理