产品风险管理及其支持工具介绍

浏览次数: 次

产品研发管理、新产品导入管理中,如何做好缺陷预防是企业非常关心的事情。但是发现做好缺陷预防并非容易的事情,而是一个系统工程。不同行业中对缺陷预防的要求有所不同,提法也有差异。如医疗器械则以ISO14971的标准(医疗器械 风险管理对医疗器械的应用)来规范缺陷预防的要求。汽车行业则以FMEA手册的方式规范缺陷预防的要求,这些要求都是为了预防缺陷,特别是预防安全性相关的缺陷。

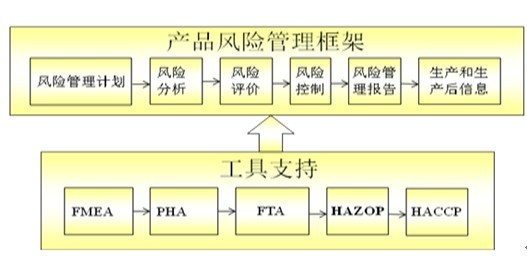

从整体上看产品风险管理与FMEA是什么关系呢?可以说产品风险管理是一个体系要求,而FMEA是实现产品风险管理的一种工具。当然支持风险管理的工具不止FMEA一种,但FMEA是应用最广泛的工具。参见下图:

除了FMEA之外,其它的常用的风险管理工具包括:

初步危害分析法(PHA)

“初步危害分析法“(PHA)是一种归纳分析法,其目的是对危害、危害处境和可能对

给定的行为、设备和系统造成损害的事件进行判定。通常应用在几乎没有设计细节或操作程序的任何信息的项目开发的早期,并经常作为进一步研究的先驱。当环境不允许采用更详尽的技术时,这种方法有助于对现有系统进行分析或对危害优先级进行排序。

“故障树分析法”(FTA)

FTA开始于一个假定的不希望产生的后果(也可以叫做“顶事件”)。以演绎的方式,从顶事件开始,对下一个低功能系统层中产生这个后果的可能原因或故障模式进行判定。随着对不希望的系统运行的逐步判定,系统层也将逐步降低到期望层--通常是部件的故障模式或者是可以采用的最低水平的风险控制措施。这将显示出可能导致假定后果的最可能的组合。结果将以故障树的形式绘制出来。在树的每一层,故障模式的组合以逻辑符描述(“与”,“或”等)。树中的故障模式可能是与硬件故障、人为错误相关的事件,或者是导致不希望事件发生的事件。他们不限于单故障条件。

“失效模式和效应分析法”(FMEA)

“失效模式和效应分析法”(FMEA)是一种单一故障模式的后果进行系统判定和评价

的技术。它是一种使用“如果...., 那么会发生什么?”这个问题的归纳技术。一次只分析一个部件,因此通常在单一故障条件下观察。这是以“倒置”模式进行的,即按照程序进行到下一个更高功能系统层。

“危害和可运行性研究法”(HAZOP)

“危害和可运行性研究法”(HAZOP)与“失效模式和效应分析法”FMEA 很相似。

HAZOP 是基于这样一个理论:假设事故是由偏离设计或运行目的引起的。它是一种判定危

害和可运行性问题的系统方法。这种技术的目的是:

对预期用途的每部分进行系统评审,以便发现对正常运行条件和预期设计的偏离是怎么样发生的;

判定这些偏离的后果并判断其是否会导致危害或运行问题。

“危害分析和临界点控制法”(HACCP)

这是一种用于判定、评价和控制危害的系统方法。HACCP(“危害分析和临界点控制法”)用于对起源于过程(尤其是生产过程)的产品危害的起始原因进行控制和监测。HACCP 的核心课程包括以下七个原则:

1. 进行危害分析和判定预防措施

2. 决定临界控制点

3. 建立临界界限

4. 监测每个CCP

5. 建立纠正措施

6. 建立确认程序

7. 建立记录保持和文件程序

每个产品都有与其预期用途有关的自身的危害。危害处境可能由不同寿命阶段的事件引

起,例如设计、制造、服务、使用、处理,等。某些类型的危害的例子。

一个有效的 HACCP 系统的核心集中在对已判定的危害进行持续的控制和监测(HACCP

原则2,3 和4)。制造商应通过建立系统的文件化的过程图、过程危害分析和临界控制计划

(HACCP 原则7),证明已建立的控制措施的有效性(HACCP 原则5 和6)

HACCP 系统使用以下工具作为记录保持的证据:

a)工艺流程图

此图的目的是提供过程中涉及到的步骤的清晰简单的描述。此图对HACCP 小组随后的工作很有必要。此图可以在以后指导那些需要理解这一过程的验证人员。流程的范围应包括所有在制造商控制下的处理步骤。

b)危害分析工作表

危害分析是指对危害及其引发原因的判定。分析记录包括:

1) 重大危害发生过程的步骤的判断和列表;

2)所有已判定的危害及其对每一步的重要性的列表;

3)控制每个危害的所有防护措施的列表;

4)所有CCP 的判定及其监测和控制;

C)HACCP 计划

书面的文件依据 HACCP 的七个原则,描绘了确保对特定的设计、产品、过程或程序的

控制所需遵守的程序。计划包括:

1)判定临界控制点和临界界限;

2)监测和持续控制活动;

3)判定和监测纠正措施、验证和记录保持活动。